2007年我在伟创力担任手机事业部供应链管理总监,为他们代工手机(华为终端业务),尽管他们跟我们做的只是consignment(来料加工),但明显感觉他们的供应链管理还是比较混乱,生产计划朝令夕改、物料不齐套等情况一直比较严重,但那个时候听说他们的operator(运营商业务)方面供应链管理还是可以的。

2011年,我在AC公司负责电子高科技行业供应链管理咨询,又有幸接触华为,跟他们合作供应链管理方面的咨询项目,前后大约一年半左右的时间,接触了很多华为供应链管理方面的人。总体感觉是,10多年过去了,他们还是在花大力气放在供应链管理领域的咨询上。

由于没有直接在华为工作过,所以,我很难详细地说明华为的供应链管理到底怎么样,但整体感觉是,华为的供应链管理在行业中肯定算是佼佼者了,否则其业务也不可能这么快速地增长,相信供应链管理在这个过程里功不可没,毕竟,供应链管理咨询的巨大投入,至少在客观上是起了一定的作用的;但从微观层面,通过我亲自接触过的人和事,我感觉他们的供应链管理应该比现在更好一些才对,当然这仅仅是感觉。

由于华为不是上市公司,我只是百度到他们2011-2013年度的财务报告,单从库存周转率角度,他们这几年是有很大的提高,2011年为4.8次,2012年为6次,2103年为5.7次,比十几年前,华为在实施ISC之前的3.6次(见下面附录信息),是有大幅度的提高,提高比例在60%以上,这在供应链管理上,已经是非常了不起的了。

同时,我又比较了华为的竞争对手,爱立信电信,他们的水平一直徘徊在4次左右(见新浪财经上市公司财务报告2013-2014),相比较而言,华为的库存周转率水平已经远远超过了其竞争对手爱立信。

当然,这里面有个因素需要注意的,那就是华为终端(手机)业务比例的上升,客观上提升了其整体库存周转率。这块业务占总销售收入的24%左右,但其实扣除这个因素,华为的库存周转率应该也是比爱立信要高一些,至少是持平,但因为没有分开的财务数据,我们无法确定。

只是,令人奇怪的是,按照附录信息,当初IBM帮华为整合供应链之前,他们说(当时,十几年前)国际上其他电信设备制造商的库存周转率是在9.4次左右,这个数据是怎么来的,我们就不得而知了。如果这个数字是准确的(我个人表示怀疑),那么,世界两大电信巨头在这方面还有很长的一段路要走。

至于附录信息提到的订单及时交货率,这个就更无从查起了,至少财务的3张表是没有这方面的数据的。

以上分析至少局限于我个人前前后后跟华为打交道的一些感觉、体会,即使数据,包括计算的库存周转率等,也是非华为官方数据,尽管原始数据应该是真实的。

总之,华为是一家令人尊重的公司,尤其是任总在管理方面,不仅仅是在供应链管理方面,其开放的心态、超前的战略眼光及脚踏实地的管理作风,是绝对值得我们绝大多数业界人士认真学习的。

附录信息:据IBM顾问介绍,华为在重整供应链之前,其管理水平与业内其他公司相比存在较大的差距。华为的订单及时交货率只有50%,而国际上其他电信设备制造商的平均水平为94%;华为的库存周转率只有3.6次/年,而国际平均水平为9.4次/年;华为的订单履行周期长达20~25天,国际电信设备制造商平均水平为10天左右。重整供应链的目的就是为了设计和建立以客户为中心、成本最低的集成供应链,为华为早日成为世界级企业打下良好的基础。

不合理的库存导致公司破产的例子比比皆是,相比产品本身开发的失败,库存造成的损失往往更大。华为在很早的时候就意识到,库存的大幅波动会给企业带来资源浪费、成本增加、资金紧张等一系列的问题。因此,通过变革以及不断地思考和改进,华为在库存管理方面有了一些独到之处,本文将用七张图为您直观展现。

库存是把双刃剑,一方面能提高供应柔性,但另一方面会占用大量资金。不合理的库存水平将有可能造成企业的资金链断裂。相比产品本身开发的失败,库存造成的损失往往更大。

在华为,库存管理的特点主要在于库存规划和日常管理方法。在规划方面,华为有一套成熟的订单履行流程,并且通过与业内标杆比对不断进行改进,往往在年初时就需要定好全年的指标。而在库存的日常管理方法方面,主要有以下几点值得其他企业借鉴采纳:

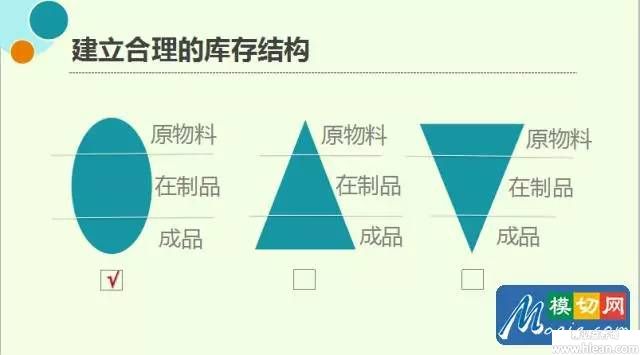

华为在建立自己的库存结构时,采用了“枣形”结构。这对于大多数按订单生产的企业来说,也是一个比较合理的库存模型:成品及原材料相对比重较小,在制品比重较大。

在华为,主要采用ABC分类法对物料进行管理。ABC管理法是根据事物的经济、技术等方面的主要特征,运用数理统计的方法,进行统计、排列和分析,抓住主要矛盾,分清重点与一般,从而有区别地采取管理方式的一种定量管理方法。又称巴雷托分析法、分类管理法等。

根据通用性强弱、价值高低等差异,华为对不同的物料采取了不同的采购、计划与库存控制策略。对战略性物料需要做适当的长单或储备,根据一定的方法(如根据其历史用量和未来6个月需求量,ABC分类法等)对各种物料设定安全库存。

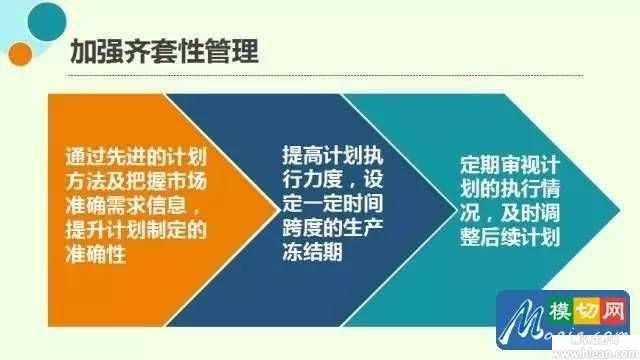

齐套性是指完成某个半成品或成品的生产时,其构成的所有物料全部到位,能够进行全部工序的生产。物料的齐套性很重要。物料不齐套将造成生产停线待工,浪费机台和人力及管理成本,影响生产进度。因此,华为通过提高计划的准确性及计划的执行力度,加强齐套性管理。

在华为,齐套性管理主要从两个方法入手:(1)预缺料管理;(2) 风险预警及升级机制。

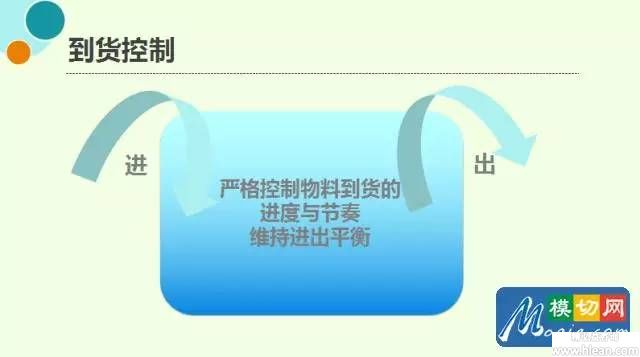

此外,华为还十分注意控制物料到货的进度与节奏,维持进出平衡。控制物料的到货主要是加大对例外信息的处理力度,控制不合理到料。具体方法可以采取如:把例外信息处理的比例列入采购的考核指标(按金额),每周公布统计排名;或者考虑把这个标准列入供应商考核的指标等。

华为对于低周转物料的处理办法是,第一,定期处理,分责任人,提交处理报告。第二,低周转物料产生时,要把责任、原因分析清楚。第三,该报废的报废,该变卖的变卖,决不手软。并且,低呆物料在不同情况下对它的周期有一些规定,像电容类、耐用品等的周期是不一样的,不是一刀切的。

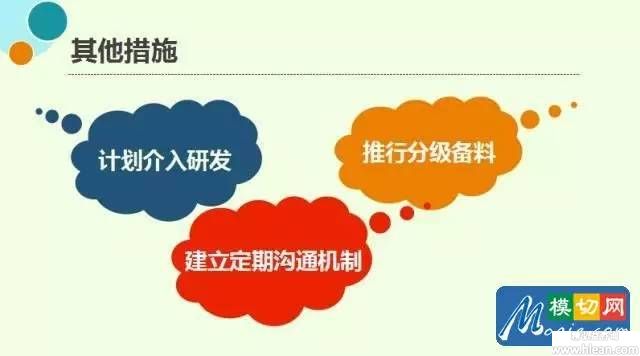

除了上述几点,还有一些其他措施,比如:计划提前介入研发IPD进度,严格把关物料的可计划性、物料归一化管理、物料的多家供应等评审;推行分级备料的方式,让整个供应链条一起承担库存风险,也能提高供应柔性;建立计划/采购/核心供应商的定期沟通机制,提高信息透明化...

总之,华为在库存管理方面有不少方法,除了需要不断改进和优化,也需要和供应链其他环节如计划、采购相互配合,力争消除库存负面积压、周转率低等所造成消极影响。